天井クレーン・電動ホイストの修理・販売

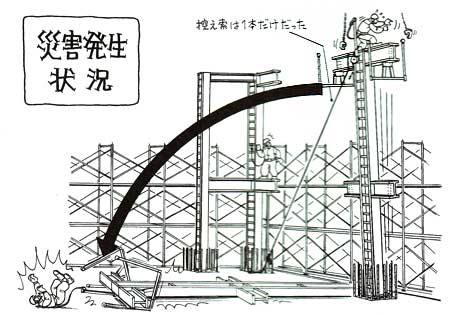

トラッククレーンで鉄骨柱の建方作業中、鉄骨が倒壊し被災者が墜落

原因

鉄骨柱の倒壊防止対策が不十分なまま、労働者を柱に昇降させたこと。

柱の倒壊防止対策を含め、作業計画書に基づいた作業を行っていなかった

こと。作業計画書の内容について、関係労働者に周知していなかったこと。

対策

柱の建方作業を行う際は、据付後、4方向(少なくとも3方向)に控え索を張り、かつ控え索の端部を十分な強度を有するアンカーに固定する等、確実な倒壊防止対策を講じること。

自動玉外し装置等の導入等、高所作業を軽減する措置を講じること。

柱の倒壊防止対策を含めた作業計画書に基づき作業を行うこと。

作業計画書の内容について、十分関係労働者に周知すること。

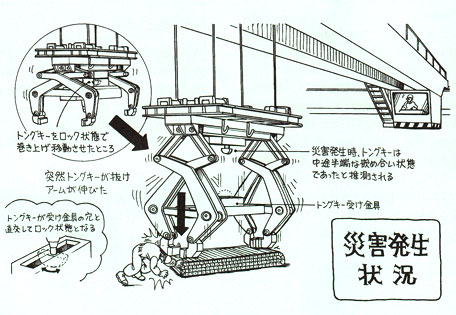

天井クレーンのつり具が落下し被災者を直撃

原因

トングキーが中途半端な嵌め合い状態で走行、回転、横行及び巻下げの操作を行ったと推定されること。

トングの伸縮範囲内に労働者が立ち入ったこと。

クレーン運転士がトングの構造及び作動について理解が不十分であったこと。

トングの摩耗等の検査項目について、メーカーが指定した数値管理を行っていなかったこと。

対策

トングキーの嵌合状態が明確に判る構造とすること。

トングの伸縮範囲内に労働者を立ち入らせないこと。

クレーンの使用については、つり具の特性や使用方法を十分に習得した者を業務につかせること。

トングキーや受金具の摩耗等の検査項目については、メーカーが指定した数値管理を行うこと。

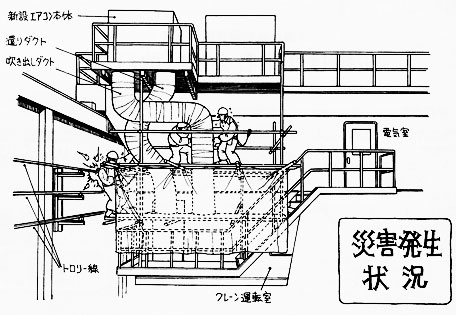

天井クレーン運転室のエアコン増設工事中に、トロリー線に触れ

感電死

原因

通電状態のトロリー線付近の作業であるにもかかわらず、感電防止対策が

全く講じられていなかったこと。作業安全について、発注者、元請、下請間での協議や具体的な災害防止対策を講じなかったこと。

元方管理者が通電状態を認識していたにもかかわらず、関係作業者全員に

その事実が伝わっているか確認しなかったこと。

対策

設備改善工事や定期補修工事等において、工場設備による危険が生じる場合には、本質的な安全対策(本件の場合は停電措置)を、工程打ち合わせ段階から検討し、実施すること。

トロリー線に感電防止用の覆いを設けるなど感電防止対策を講じること。

関係作業者への伝達は、ミーティング等で確実に行い、KYT訓練等でその理解度を確認しておくこと。

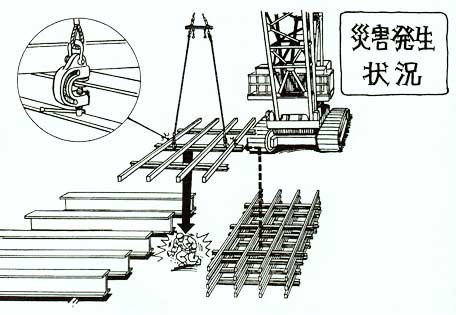

クローラクレーンでつった鉄骨組部材がクランプからはずれ落下し

被災者に激突

原因

直接の原因はクランプから部材が外れて落下したことであるが、その外れの原因は、クランプの正しい使い方である開口部の最奥まで部材(H形鋼フランジ部)を差し込もうとしても、上記寸法の関係上十分に差し込めなかったこと。 そのため、締付け力が不足して組部材が外れたものと推測される。

立ち入り禁止措置等が講じられておらず、クレーンつり上げ作業中に、つり荷の下に労働者が立ち入ったこと。

対策

玉掛け作業を行う前に、作業の方法について十分な検討を行い、つり荷の種類、形状に応じた適切な玉掛け方法を採ること。

つり荷の種類、形状などに応じた適切な玉掛け用具を使用すること。

移動式クレーンを用いて作業を行う場合は、クレーンの運行経路、旋回範囲等について十分な検討を行い、労働者をつり荷の真下に立入らせないように関係労働者に周知徹底を図ること。

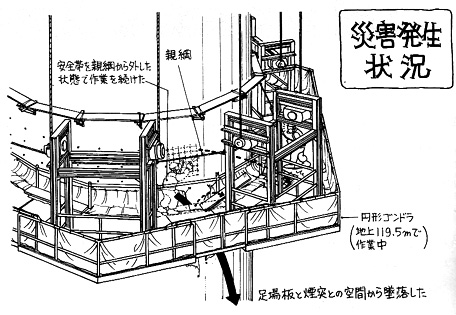

煙突の耐震補修工事においてゴンドラ足場から墜落し死亡

原因

墜落した場所の状況から、被災者はマーキング作業において円形ゴンドラの

作業床上を移動する際に、安全帯を親綱から一旦外したままの状態で、作業床間のマーキング作業にかかり、作業床から隣の作業床方向に身を乗り出して1人で作業を行っていたところ、前方にバランスを崩して作業床間の煙突と足場板の間から墜落したと推測される。

対策

ゴンドラ上の作業では、必ず安全帯を使用すること。また、安全帯の掛け替えを要する作業状況であることから、ランヤード(安全帯のロープ部分)が2本式の安全帯を着用すること。

安全帯の着脱回数を減らす親綱の設置方法とすること。作業手順に基づいてマーキング作業は必ず2人で行い、ゴンドラ場で不安定な作業姿勢にならないようにすること。

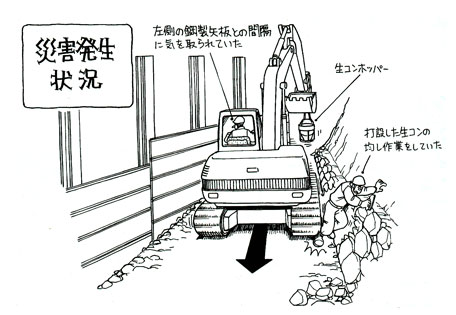

クレーン機能付きドラグショベルで生コンクリートを移送中

別の作業中の被災者がクローラに轢かれて死亡

原因

被災者が油圧ショベル兼用クレーン(車両系建設機械)と接触する箇所に

立ち入ったこと。油圧ショベル兼用クレーンに接触する可能性のある位置での手作業であったにもかかわらず、誘導者を配置していなかったこと。

誘導者の配置について、元請と下請けとの間で連絡・調整が十分になされていなかったこと。

対策

油圧ショベル兼用クレーンに接触するおそれのある箇所に作業員を立ち入らせない作業方法を採ること。

油圧ショベル兼用クレーンに接触するおそれのある箇所に立ち入らせる場合には、誘導者を配置すること。

油圧ショベル兼用クレーン等を用いた作業において、元請、下請けの混在作業となる場合は、それぞれの作業内容を明確にするとともに、随時、元請と下請間での連絡・調整を行うこと。

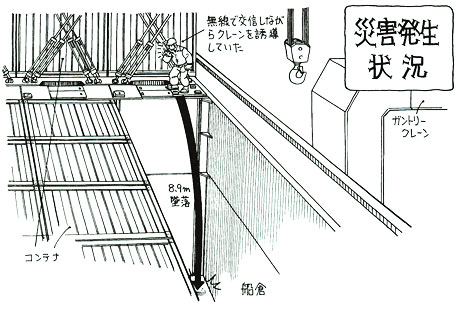

貨物船の看板でコンテナクレーンを誘導していた被災者がバランスを

崩して船倉に転落

原因

高さ2m以上の高所(キャットウォーク上)でクレーンの誘導を行うに

あたり、手すりや囲いを設ける等の墜落防止措置がなされていなかった

こと。船内荷役作業主任者の資格を有する者を指名し、作業の直接指揮等の業務を行わせていなかったこと。

作業前に作業の方法、手順、安全対策等のミーティングが行われておらず、安全な作業方法の周知等が不十分であったこと。

対策

高さ2m以上の開口部等で労働者に危険を及ぼすおそれのある箇所には、

手すり、囲いを設ける等の墜落防止措置を講じること。船内荷役作業については、船内荷役作業主任者技能講習を修了した者を船内荷役作業主任者として選任し、その者に作業方法の決定、周辺の作業者との連絡調整、作業の直接の指揮などの職務を行わせること。

その日の作業を開始する前には、ツールボックスミーティングや危険予知

訓練等を含む作業打合せを実施し、具体的な災害防止対策等を確立する

こと。危険作業に係るリスクアセスメントを実施し、墜落等の危険を防止する

こと。

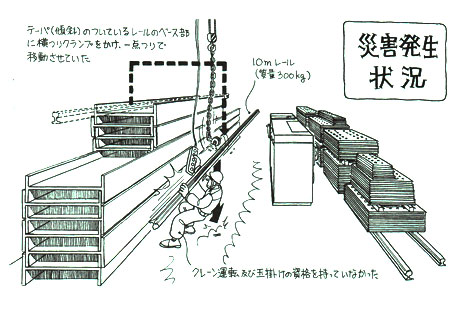

つりクランプを用いてホイスト式天井クレーンでつった荷が落下し

被災者に激突

原因

無資格で玉掛け作業及びクレーンの運転を行ったこと。

不適切な玉掛け用具の使用及び誤った玉掛け方法(テーパー部にクランプを使用及び長尺物のクランプ一点つり)を採用したこと。

被災者が、つりクランプ1個を用いて玉かけした荷の下に立ち入ったこと。

作業計画、手順書、標準等が定められていなかったこと。

対策

クレーン操作等を主たる作業とする職務内容であることから、これらの作業に従事する可能性のある者全員に、必要な資格を取得させること。

さらに、労働者の配置や今後の作業を見越した資格取得を計画的に行うこと。「玉掛け作業者必携(技能講習用テキスト)」、「玉掛け作業の安全にかかるガイドライン」等に基づき、クレーン及び玉掛け作業に係る作業手順書等を作成し、労働者に周知すること。

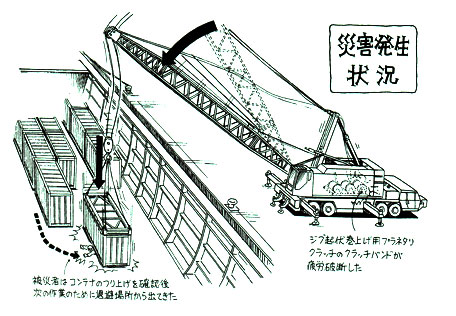

コンテナをつり上げた状態で起伏させたトラックレーンのジブが

突然倒れ、落下したコンテナの下敷きとなる

原因

ジブ起伏巻上げ用プラネタリクラッチのクラッチバンドが疲労破断した

ため、ジブが倒れコンテナが落下したこと。法令で規定された各種検査(月例検査、年次検査、性能検査)は実施されて

いるものの、ジブ起伏巻上げ用プラネタリクラッチの分解検査は行われて

いなかったこと。メーカーのメンテナンスガイドに記載されている、クラッチバンドや

ライニングの交換時期(4000時間叉は4年)に交換していなかったこと。つり上げられたコンテナが落下した場合に被災するおそれのあるところに

退避していたこと。

対策

各種検査において、クラッチ(ブレーキ)全体の状況が見えない場合には、

分解検査を行うこと。メーカーの規定したクラッチ(ブレーキ)バンドやライニング等の交換時期を把握し、定期的に交換するとともにその交換年月の記録を残しておくこと。

クレーンでつり上げられたコンテナが落下した場合に被災するおそれのないところに退避場を設定し、船体から完全に搬出されるまで退避場所を離れないこと。

クレーン作業にかかる作業計画、作業標準等を作成し、関係労働者に対して周知徹底すること。

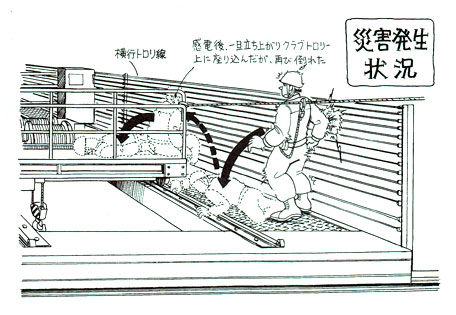

天井クレーンの解体工事において横行トロリ線に接触し感電死

原因

電力が供給されている横行用トロリ線に被災者が触れたこと。

-

解体クレーンが長期間使用不可能状態で休止されていたことから、被災者所属事業場のみならず、元方事業者及びクレーンの設置者である発注者において、感電にかかる危険性に対する認識が欠如していたこと。

解体クレーンが通電状態にないとの誤った認識から、実際には電力が供給

されていたが、横行用トロリ線の絶縁措置等が確実に行われていなかったこと。クレーンの解体撤去を行うにあたり、作業標準、作業計画が作成されていなかったこと。

高温・多湿の環境下において多量の発汗により関電の危険性が高くなっていたにもかかわらず作業者に対するクレーン及び電気に関する教育・指示等が行われていなかったこと。

対策

クレーン場で作業を行う場合には、感電災害を防止するため全ての電源をオフ状態にし、完全な電路閉鎖措置を講じた上で作業を行うと共に、作業開始前に電源及びトロリ線等の配線にかかる通電の有無を検電器具により確認すること。

クレーンの解体撤去を行うに当たり、関係する全ての機械設備に対する感電防止などに係る作業標準及び安全確保対策を含む作業計画を策定すること。

クレーン合図者は、一定の合図(手、旗、笛等)によりクレーン運転者を安全に誘導すること。また、作業箇所から離れる際には、運転者にその旨を連絡すること。

クレーンを休止した場合には、当該クレーンを使用不可能な状態にすると共に、給電状態を確認し、確実に全電源をシャットダウンすること。

クレーンの解体作業を行う場合は、予め作業員に対し作業計画、作業標準、取扱電路の系統及び作業に近接する電路等についての安全教育を行うこと。

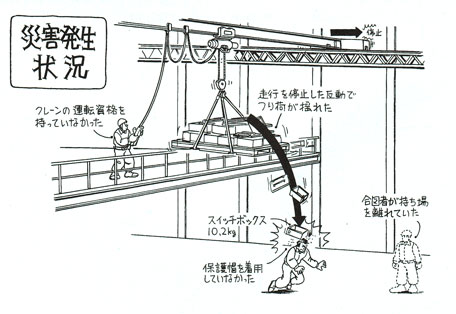

鉄製の荷をパレットに載せて天井クレーンで移動させていたところ、荷がパレットから落下し労働者の頭部を直撃して死亡

原因

平パレットの上に16個のバラ荷を重心位置が安定しない状態のままで固縛せずに運搬したこと。

クレーン運転者が、下方(工場1階)を確認せず、また、合図も確認せずに走行操作を行ったこと。

クレーンの荷が落下する恐れのある場所にいた被災者を立のかせることなく荷を頭上通過させたこと。

クレーンの運転資格を有さないものにクレーンの運転を行わせたこと。

クレーンの合図について、一定の合図を定めることなく、且つ、合図者が合図を履行しなかったこと。

対策

就業制限の業務には、必ず有資格者を就かせること。

クレーン運転者は、荷の運搬時には進行方向を確認し、異常のないことを確認した上で操作を行うこと。また、合図者がいる場合には合図を確認した上で操作を行うこと。

クレーン合図者は、一定の合図(手、旗、笛等)によりクレーン運転者を安全に誘導すること。また、作業箇所から離れる際には、運転者にその旨を連絡すること。

クレーン運転者および合図者は、つり荷の移動範囲内で作業する労働者に対し、荷の落下及び接触などの危険性のある旨を連絡又は標識等を行うこと。

複数の荷を一度につり上げる場合は、荷の下方における立ち入り禁止を行った上で、専用の箱等に入れるなど荷の滑落、崩壊を防止する措置を講じること。

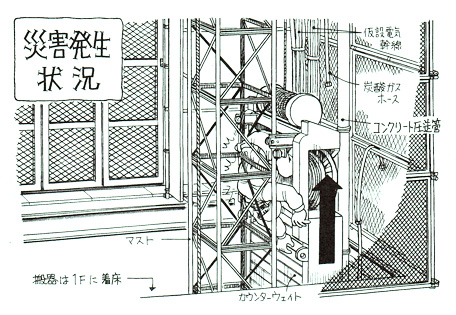

工事用エレベーターのカウンターウェイトとマストの間に労働者が

挟まれ死亡

原因

被災者が、エレベーターの運転中にもかかわらず、昇降路内のカウンター

ウェイト可動範囲に立ち入ったこと。-

溶接用炭酸ガスホースをエレベーターの昇降路内に配管していたこと。

対策

-

エレベーターの昇降路内に立ち入る際には、エレベーターの運転を停止すること。

-

エレベーターの昇降路内には、エレベーターの運転に必要でない配線、配管等を設けないこと。

作業前には当日の作業内容、安全対策等の打合せを関連業者間で行うこと。

現場の作業において、設備、作業行動などに起因する危険性を特定し、その重篤度と発生度合いを考慮して、リスク低減措置を実施すること。

現場代理人、施工管理担当者等の労働者に対して、定期的に必要な教育を実施すること。