天井クレーン・電動ホイストの修理・販売

労働災害防止のためのポイント

全管理体制の確立等

荷役作業の担当者の指名

安全管理者、安全衛生推進者等から荷役災害防止の担当者を指名して、荷役作業の安全対策や荷主等との連絡調整を行ってください。

安全衛生方針の表明等

荷役作業の労働災害防止に組織的かつ継続的に取り組むため、 「荷役作業における労働災害防止を盛り込んだ安全衛生方針の表明」「安全衛生目標の設定」「荷役作業のリスクアセスメントの実施」「安全衛生計画の作成」に取り組んでください。

-

荷主等との安全衛生協議組織の設置

安全委員会、安全衛生委員会等で荷役作業における労働災害防止について調査審議してください。 反復・定例的に荷の運搬を請け負う荷主等と安全衛生組織を設置して、荷主先での荷役作業における労働災害の防止対策について協議してください。

荷役作業における労働災害防止措置

荷役作業の有無の事前確認

運送の都度、荷主等の事業場で荷役作業を行う必要があるか確認してください。

保護帽、安全靴の着用等

作業内容に配慮した服装、保護帽、安全靴を着用させてください。

自社内の荷役場所を安全に作業が行えるよう改善

自社内の荷役場所について、十分な作業スペースの確保、床の凹凸や照明の改善、混雑の緩和、 荷や資機材の整理整頓、風雨が当たらない荷役スペースの確保、安全な通路の確保等、安全に作業替え着るように改善、保持してください。

その他

陸運事業者の労働者が荷主等から不安全な荷役作業を求められた場合は、荷主等に改善を要請してください。

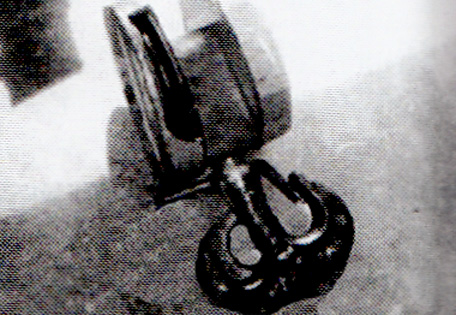

天井クレーンの両フックの変形

クレーン概要

種類 ホイスト式天井クレーン

つり上げ荷重 5.07t

状況

実機の検査に先立ち、定期自主検査の記録等を確認したところ、フックが変形しているとの説明をいただいた。

実機の外観検査を行って当該フックを確認したところ、両フックの片側のフックの曲り部分が外側に開くとともに、 シャンク部も反対側に曲がっており、玉掛け用ワイヤーロープ等の外れ止め装置が機能しない状態であった。

ポンチマーク間の距離を測定すると、開いた側のフックでは初期の状態よりも約6%長く、反対側のフックは約5%短くなっていた。

両フックの片側にかなり大きな力が作用していることから、原因としては、片側のフックが固定物に引っ掛かった状態で巻上げを行ったこと等が推定された。

天井クレーンの走行車輪駆動歯車の摩耗

クレーン概要

種類 ホイスト式天井クレーン

つり上げ荷重 7.55t

スパン 約18m

走行定格速度 30m/min

状況

外観検査において、クレーンの点検用歩道に上がり、南側の駆動側走行車輪のカバーを外し、車輪の踏面、フランジ及び歯車の摩耗等を確認し、異常を認めなかった。

北側の駆動側走行車輪のカバーを外し、同様に車輪の踏面、フランジ及び歯車の摩耗等を確認したところ、噛み合った大小の歯車の両方とも歯車全体が摩耗し、歯先の平面がほぼなくなっている状態であった。

当該歯車は、車輪とともに新しいものに取り替えられた。

本クレーンは設置から18年程度経過したもので、南側の歯車はさほど摩耗しておらず、北側だけがこのように摩耗したのは、荷重の掛かる位置が北側に多かったことが一因と思われる。

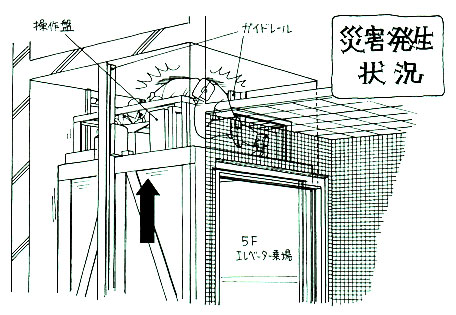

油圧エレベーター点検中の被災者が昇降路天井と搬器上部に

挟まれ死亡

原因

点検作業用スイッチが切られて自動運転モードになっている状況で、乗場側(建物側)の扉を開放せずに(自動運転時に開放とすれば、搬器は動かない)、搬器上での点検・修理作業を行ったこと。

対策

作業者に対して、エレベーターの点検・修理に関する作業手順や作業標準の遵守を徹底すること。

今回の災害を踏まえて、改めて作業手順、作業標準を見直すとともに、安全衛生教育及び訓練を行いより一層の作業の安全を図ること。

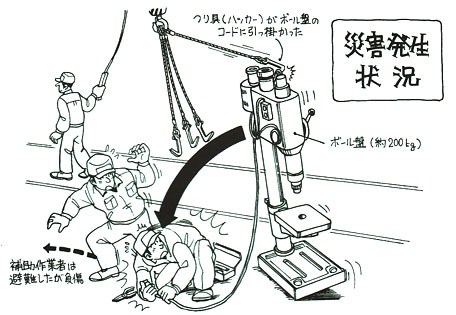

天井クレーンのフックに掛けていたつり具がボール盤に引っ掛かり、ボール盤が倒れ被災者に激突

原因

天井クレーンの操作をしていたCが、移動経路を十分に把握せずに、また、つり具をフックに掛けたまま、十分に巻上げずにクレーンを移動させたこと。

非定常的作業において、機械設備や人員の配置を確認しないまま天井クレーンを走行させたこと。

対策

空荷運転においても天井クレーンの走行経路については、機械設備や人員の配置に留意し、つり具の長さや移動経路を確認しながら操作すること。

作業が輻湊する場合には、必要に応じクレーンの誘導者を配置し誘導させること。

非定常作業においても、作業計画作成にあたってはリスクの高い作業を洗い出し、その防止措置を講じるとともに、作業実施時には関係作業員に充分に把握させること。

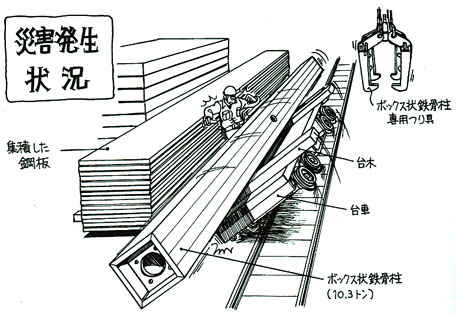

天井クレーンで加工した鉄骨柱を台車に積込み中、台車がバランスを崩して転倒し、被災者が挟まれる

原因

ボックス柱を台車上の端に積み込んだため、台車のバランスが崩れて横転したこと。

作業者が、自身の取扱っている荷の質量を把握していなかったこと。

対策

台車上への荷の積込み作業を安全に行うために作業標準等を見直すこと。

作業に使用する設備(台車やつり具等)について、その性能、取扱方法を予め関連作業者に周知すること。

取り扱う重量物の質量を作業者が把握できるよう表示する等の措置を講じること。

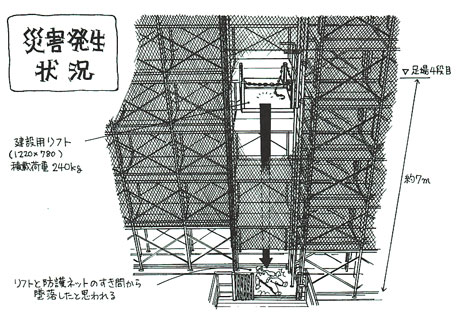

天井クレーンで加工した鉄骨柱を台車に積込み中、台車がバランスを崩して転倒し、被災者が挟まれる

原因

リフト搬器と昇降路壁との間隔が大きく、搬器に手すり等の墜落防止措置がなされていなかったにもかかわらず、積卸作業を行わせるにあたり安全帯を使用していなかったこと。

被災者は朝礼や、安全ミーティングに参加しておらず、安全帯を着用すべきことを把握していなかったこと。

対策

リフト搬器と足場部材の間は、墜落の恐れのない寸法の構造とすること。

困難な場合には、墜落防止対策として手すりや、養生ネット等を適切に設置すること。これらの墜落防止措置が困難である場合には、作業員に安全帯を使用させること。現場で作業する全ての作業者に対し、新規入場者教育や、安全ミーティングに参加させること。

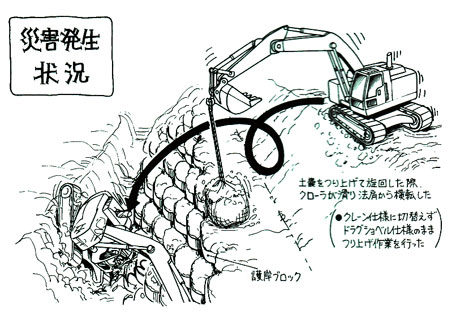

クレーン機能付きドラグショベルで土嚢をつり上げ旋回したところ

クローラが滑り法肩から横転して運転者が死亡する

原因

過負荷の状態で旋回したため、路盤の積雪及び傾斜とあいまってクローラが滑ったこと。

ドラグショベル仕様で作業を行ったため、安全装置が作動せず、過負荷の検出ができなかったこと。

ショベル(移動式クレーン)の能力選定、設置場所を誤ったこと。

クレーン作業に係わる知識度合いがわからない者が移動式クレーン操作を行ったこと。

対策

移動式クレーンを使っての作業では、つり荷の質量、作業場所の状況、クレーンの能力等を把握して、適切な作業計画を立案し実行させること。

移動式クレーンの操作を行わせる場合には、資格の有無を修了証等により確認し、その資格にあったクレーンの操作を行わせること。

クレーン機能付きドラグショベルを移動式クレーンとして使用する場合、操作の切替え及び取扱い方法は、製造者、製造年、機種等により異なるので、運転者に対して十分な取扱説明を行うこと。

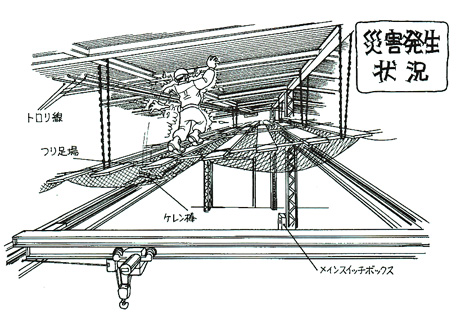

塗装工事中に、天井クレーンのトロリ線に接触し感電死する

原因

停電作業を行うにあたり、開閉器に通電を禁止するための措置を行っていなかったこと。

クレーンの電源を入れた状態で、感電の危険のある架空電線に囲い又は絶縁用防具を装着せず、トロリ線の周辺において作業を行ったこと。

停電作業を行うにあたって作業指揮者を選任していなかったこと。

元請事業者が関係請負人の連絡・調整を行っていなかったこと。

発注者及び元請事業者が関連請負人に対してクレーン電源操作の適切な説明を行わなかったこと。

対策

作業場所の付近に、感電するおそれのある充電路がある場合には、通電を停止するとともに開閉器に通電を禁止するための措置を講じること。

クレーンの電源を入れた状態で、止むを得ず通電作業を行う際は、予め感電の危険のある架空電線に囲い又は絶縁用防具を装着すること。

停電作業を行うにあたっては作業指揮者を選任し、その者に電源の管理等をさせること。

元請事業者は関係請負人に対して作業間の連絡・調整を徹底すること。

発注者及び元請事業者は、工場内の電気配線、スイッチ等に係わる的確な情報を把握し、関連請負人に説明すること。

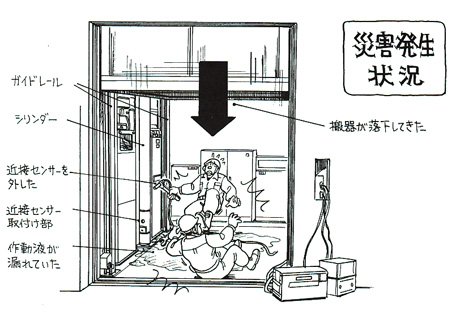

エレベーターの最終調整作業中に搬器が落下し、作業中の被災者が下敷きになる

原因

近接センサー取付け孔のネジ寸法が規定値より大き過ぎたこと(そのためシールが不十分で作動液が漏れた)。

作動液の漏れを確認するために、近接センサーを取外したこと(そのために作動液が噴出し、搬器が落下しその下敷きとなった)。

近接センサーの取外しはピット内作業にもかかわらず、使用することとされている搬器の落下防止のためのストッパーを使用していなかったこと。

油圧エレベーターの据付等の指針ではあるが、15分以内のピット内作業の場合、支持台(ストッパー)を使用しなくても良いものと誤解される記載がなされていたこと。

対策

水圧シリンダーの近接センサー取付け部について、正規のものが取付けられるよう、出荷時等における点検・検査を徹底すること。

ピット内作業及び搬器下の作業においては、搬器の落下防止措置を講じること。

据付け等の指針や作業マニュアル等のピット内作業や、搬器下の作業に係わる箇所については、短時間作業の場合を含め搬器の落下防止措置を十分に取らなければ当該作業が出来ないよう見直すこと。

水圧式エレベーターのような珍しいタイプのエレベーター据付工事を行う場合には、作業者に対する安全衛生教育を十分に行うこと。

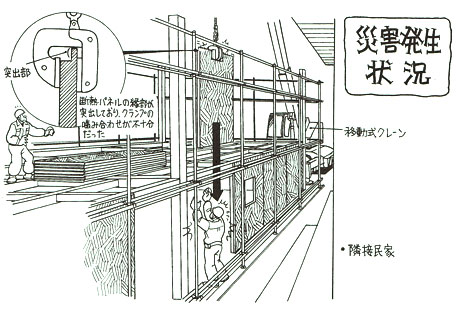

トラッククレーンで断熱パネルを外壁に取付ける作業中、パネルが落下し被災者に激突

原因

つりクランプとの噛み合わせが不十分であったこと。

つりクランプ1個を用いて1点づりされていた断熱パネルがつり上げられているときに、当該荷の下に労働者を立入らせていたこと。

つり上げ荷重1t以上の移動式クレーンの玉掛け業務に、無資格者を就かせていたため、安全な玉掛け方法となっていなかったこと。

事業場から各労働者に対し、現場における作業方法、役割分担、安全対策等について具体的な指示がなされておらず、また、現場責任者が不明確となっており、各労働者の判断で作業が進められていたこと。

対策

つりクランプを用いて玉掛けする場合には、つり荷のつかみ部分の形状、及びクランプとの噛み合わせが十分であることを確認の上行うこと。

つりクランプ2個以上を用いて玉掛けすることを原則とし、やむを得ず1個のみで玉掛けする場合は、つり荷の下に労働者が立ち入らないように立入り禁止措置を講ずること。

玉掛け業務に労働者を就かせる必要がある場合には、資格の有無を確認した上で、無資格者に玉掛け作業を行わせないこと。

事業場から各労働者に対し、作業方法、役割分担、安全対策等の具体的な指示を行い、また、現場において各労働者が独自の判断で作業を行わないように指揮命令関係、人員配置の適正化を図ること。

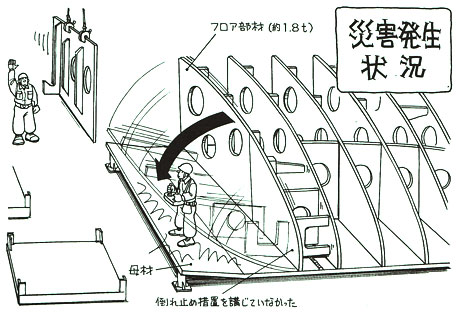

天井クレーンで船舶の骨組み部材を母材上に並べる作業中、

部材が倒れ被災者が下敷きとなる

原因

骨組み部材Aのたおれ止め措置を講じなかったこと。

作業標準に記載されている倒れ止め措置基準の内容が不備であったこと。

ブラケット付きの部材では、ブラケットが支えとなり自立するため、配材

作業の終了時にまとめて(効率的に)倒れ止め措置を行おうとしていた際に

被災したと推測される。骨組み部材の不安定な状態についての危険認識が不足していたこと。

安全衛生教育が不十分であったこと。

対策

労働者の安全を確保するため、倒れ止め措置を講ずる時期、対象、その方法を具体的に作成する等、倒れ止め措置基準の見直しを行うこと。

作成された作業標準を基に作業員全員及び安全パトロールを実施する管理職にも教育(含;部材の不安定状態)を行い周知すること。

安全衛生教育の方法を見直し、体系的な教育を行うこと。