天井クレーン・電動ホイストの修理・販売

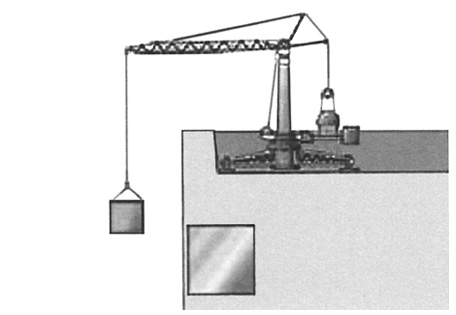

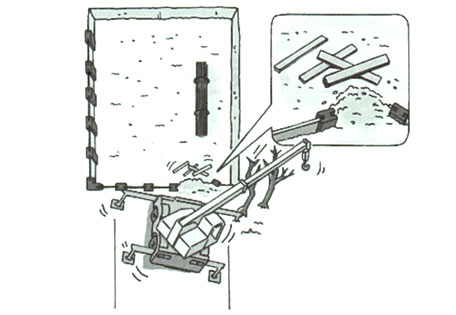

解体したクライミングクレーンの部材が巻き下げ中、ジブクレーンのボルトが破断しクレーンが倒壊

原因

旋回ベアリングを取り付けるボルトの本数が不足していたこと。

クライミングクレーン重量表にすべての部材の重量が記載されていなかったこと。

作業指揮者に必要な安全教育を受講していなかったこと。

対策

旋回ベアリングは決められたボルト数にて固定すること。

クライミングクレーンの解体は取り付け最小分割になるように接続部を取り外すこと。

作業指揮者にクレーン組立・解体作業指揮者に対する安全教育を受講させること。

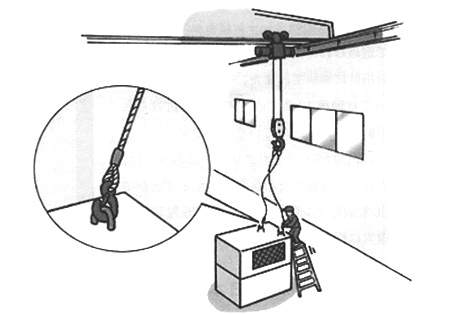

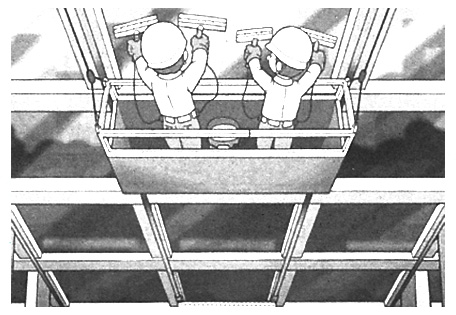

天井クレーンを用いて完成検査中、玉掛け作業者が脚立上から転落し死亡

原因

ローリングタワーなど、安定した作業床が確保できる方法を採用せず、作業者の墜落や脚立の転倒を防止するための措置を講じられていない脚立を使用したこと。

クレーン作業及び玉掛け作業を行うにもかかわらず、作業者が保護帽を着用していなかったこと。

常時行われている完成検査の作業について、安全な作業方法の検討及び作業標準所の作成が行われていなったこと。

安全な作業方法について、作業者への安全衛生教育が行われていなったこと。

対策

高所での作業をする場合は、作業者の墜落を防止する措置を講ずること。

労働者の墜落、転落等の危険のある作業は、保護帽を着用して行わせること。

常時行われている完成検査の作業については、想定された危険性を検討の上、安全な作業を行うための作業標準書を作成すること。

作業標準書をもとに、作業者に対して安全衛生教育を行い、安全な作業方法の徹底を図ること。

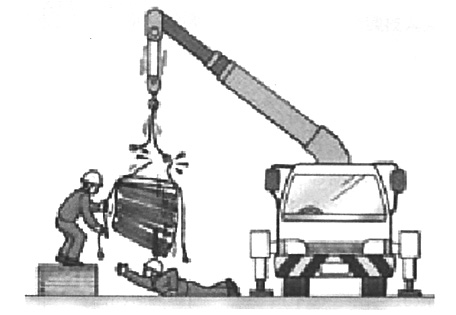

トラッククレーンで荷を地切りし、チェーンで玉掛けしようとして荷の下に入った作業者が落下した荷の下敷きとなる

原因

小型移動式クレーンの玉掛けの業務において安全管理がなされていなかったこと。

吊り上げ荷重が1t以上の小型移動式クレーンの運転業務を無資格者に行わせたこと。

移動式クレーンを用いて作業を行う際に、作業の方法を定めていなかったこと。

一の荷でその重量が100kg以上のものを貨物自動車に積み込む作業について、作業手順および作業方法を定めていなかったこと。

働者に対する安全衛生教育が徹底されていなかったため、吊荷の下に入る等の不安全行動を行ったこと。

対策

吊り上げ荷重が1t以上の小型移動式クレーンの玉掛けの業務および小型移動式クレーンの運転業務には資格を有する労働者を就かせること。

荷を吊り上げる際には、十分な強度を有する箇所または吊り具に玉掛けすること。

地切りをした荷に玉掛けをする際には、荷の下に労働者を立入らない作業方法により行うこと。また、安全作業に適した玉掛け用具の選定と使用を行うこと。

移動式クレーンでの作業および一の荷でその重量が100kg以上のものを貨物自動車に積み込む作業を行う際には、作業手順および作業方法を定め、作業開始前に関係労働者に周知徹底を図ること。

あらかじめ移動することの明らかな仮説資材などを仮置きするときには、移動する資材と付近に仮置きした資材にある程度の間隔をとり、容易に玉掛けができるようにしておくこと。

作業者に対して安全衛生教育を徹底して行い、現場の不安全行動を排除すること。

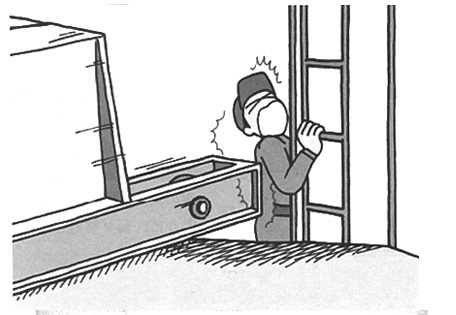

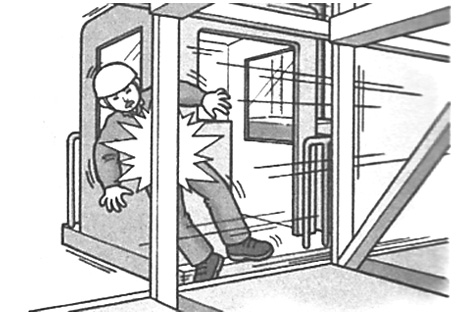

クレーンの点検作業中に、走行してきたクレーンにはさまれる

原因

作業計画を策定せずに作業を行ったこと。

クレーンを走行させるに際して周囲の状況を把握していなかったこと。

点検作業のマニュアルが作成されていなかったこと。

壁クレーンの点検台に移動するためには、走行レール側に身を乗り出さなければならない構造となっていたこと。

対策

作業計画を作成し、それに基づいて作業を実施すること。

作業指揮者を定めて、作業を行うこと。

作業マニュアルを定めて、教育訓練を実施すること。

点検の際には、事前にチェックして危険な個所があるような場合には、使用する設備等を検討し、必要に応じて、クレーンの所有者とも協議すること。

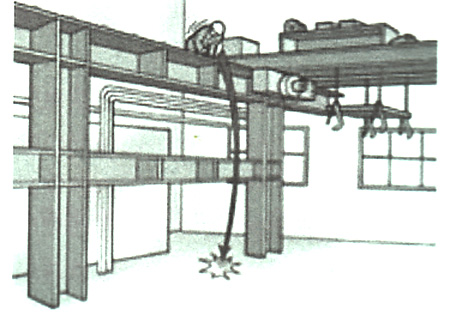

天井クレーンでプレス機械の金型を移動させようとして感電

原因

クレーンのペンダントスイッチに漏電していたこと。

ペンダントスイッチに濡れた素手で触れたこと。

ペンダントスイッチの点検・補修が不十分であったこと。

対策

クレーンのペンダントスイッチは、クレーンの操作をしていない時に付近の柱に当たり損傷することもあるので、法令に定める期間よりも頻繁に点検・補修を実施すること。

クレーンを使用する作業においては、つり上げ用ワイヤーロープへの漏電、ペンダントスイッチのケースへの漏電などによる感電を防止するための対策、作業開始前点検などについて関係作業者に対して安全教育を実施すること。

樹脂製のペンダントスイッチの採用などを検討すること。

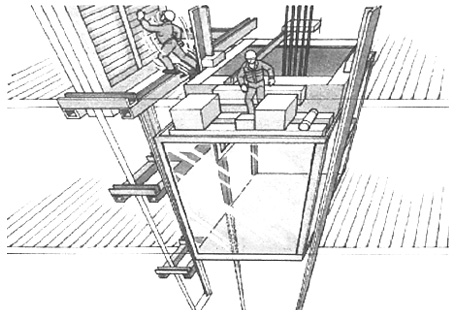

エレベーターの点検作業中、カウンターウェイトにはさまれる

原因

隣接のエレベーターが運転状態であったこと。

不自然な姿勢を強いられる位置にクーラーが設置されていたこと。

作業の標準化が十分でなかったこと。

エレベーターの点検作業におけるはさまれ、墜落などの危険およびその対応策などについての教育が十分に行われていなかったこと。

組織的に安全管理対策体制が確立されていなくて、安全管理が不十分であったこと。

対策

搬器上での点検作業性を考慮した機器類の配置を検討する必要があること。

点検を実施するエレベーターに隣接するエレベーターの運転を休止して、作業を行うように徹底すること。

隣接するエレベーターの運転休止、搬器の上の囲いの設置など作業の安全を確保するための作業手順を作成し、周知徹底すること。

作業手順の整備およびその遵守状況の管理を組織的に行う体制を充実するなど職制に応じた安全管理の役割と責任を明確にするなど体制の見直しを行うこと。

点検作業員に対し、可動部との接触による危険、搬器上からの墜落の危険性など点検作業時に生ずる危険性についての知識の付与をするとともに、これらの危険性に対する措置についての安全教育を実施すること。

スタッカー式クレーンで商品の棚卸し作業中に胸部を挟まれる

原因

クレーンの走行時に使用するフットスイッチを固定していたこと

無資格者にクレーンの運転を行わせたこと。

クレーンによる作業方法等が定められていなかったこと。

派遣元が派遣先の作業について把握していなかったこと。

対策

スタッカー式クレーンの運転は有資格者に行わせること。

クレーン作業についてマニュアルを策定すること。

安全管理体制を整備し安全管理を実施すること。

新設クレーンの検収後の手直し作業中、歩廊から作業者が墜落

原因

移動足場等を使用して下からマーキングすべき作業箇所であるのに、歩廊からマーキング作業したこと。

安全帯を着用しているが、使用していなかったこと。

対策

引き渡し直前の調整・点検整備作業は、細部まで安全を含む綿密な作業計画を立て、関係者に周知徹底すること。

高所作業では作業手順を作成し、安全帯の使用など墜落防止措置を徹底すること。

発注事業場の構内下請作業においては、元請事業場は発注者と連絡を密にして協議組織を造り、安全管理計画を立て、下請事業場の安全管理を徹底すること。

マンション新築工事において、クライミング式ジブクレーンのジブが外部枠組足場と接触し、折損

原因

事故発生時、クレーンのジブ傾斜角度は許容範囲内であったにもかかわらず、外部枠組足場と接触したこと。

照明がなく、暗い中で無線操作式のクレーンを運転したこと。

対策

クレーンのジブの傾斜角度を下限最大にしても外部枠組足場に接触しないようにすること。

暗がりの中ではクレーンの運転を行わないこと。

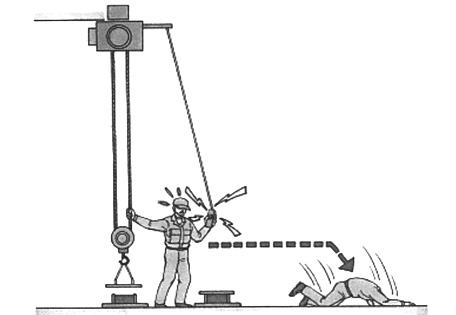

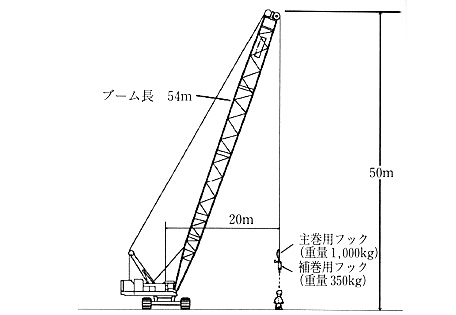

移動式クレーンによる作業中、補巻フックが下降し、下で作業中の作業者に激突

原因

運転者が、補巻と主巻のブレーキを踏み誤ったこと。

クローラクレーンの運転者が、主巻の巻き揚げと補巻フックの下降を同時に行ったこと。

補巻フックの下降を動力下降によらず、自由下降により行ったこと。

被災者が、補巻フックの下方に立ち入っていたこと。

作業主任者による合図が、主巻フックの巻き上げ及び補巻フックの下降を指示するだけで、フックの下降位置を具体的に指示しないなど、合図及び安全確認が不十分であったこと。

対策

主巻と補巻の同時操作の禁止等をクレーン運転者に徹底するため、クレーンの運転者への教育を実施すること。

つり荷やフックの下降の際には、その下方に作業者を立ち入らせないこと。

移動式クレーンによる作業を行うにあたっては、あらかじめ作業方法(自由降下による運転等操作の方法等)を決定し、 関係作業者に周知するとともに作業の指揮者は、それに基づき周囲の安全を確認した上で指示すること。

ゴンドラに乗って窓のクリーニング作業中、ワイヤーロープがゴンドラから外れて墜落

原因

ゴンドラで使用していたワイヤーロープが、十分な長さのものではなかったこと。

ゴンドラ設置業者は、ワイヤーロープの長さ不足に気付いていたが、別の長さのものへ交換することを想定し、既存のワイヤーロープの端部を、ボルト接合等で十分に緊結しなかったこと。

作業者が職長の指示を忘れて、または軽視して作業を継続し、ゴンドラを指定階よりも降下させたこと。

ワイヤーロープの長さ不足や、その緊結穴状況について、下請業者への情報伝達がなされていない等、情報伝達・安全管理体制が不十分であったこと。

対策

地上への着床が可能な長さのワイヤーロープを用いるなど、安全に使用できるゴンドラを設置し使用すること。

ワイヤーロープ端部の緊結部分は、ボルトなどで十分な緊結を行い、それが外れることのないようにすること。

作業者は、職長の支持を注意深く聞き、その支持に忠実に従って、作業を行うこと、特に予定外の作業を行うことは、事故につながりやすいため、必ず職長に相談し、指示に従うこと。

複数の企業が共同作業を進める場合は、情報伝達事項、伝達方法等について、あらかじめルールを定める等、元請が中心となり安全管理体制を整えること。

土止め支保工の近くに張り出したアウトリガーが沈下し、移動式クレーンが転倒

原因

地盤が崩壊しやすい場所に移動式クレーンのアウトリガーを張り出したこと。移動式クレーンのアウトリガーは、遊歩道のアスファルト舗装の上に張り出していたが、近くに掘削工事現場があり、舗装下の土砂がアウトリガーからの圧力で土止め支保工側に流出したため、舗装地面ごとアウトリガーが沈下した。

クレーン作業と掘削作業が同時に行われる工事計画であったこと。元請が作成した工事計画では、もともと移動式クレーンによる鉄筋束の搬入作業と掘削作業が同時に行われることになっていた。また、移動式クレーンの設置場所は、周辺が雑木林と建物であることから掘削現場の近くにしか確保できない状況であった。このため、上記1の状態で移動式クレーンを使用する結果となった。

対策

崩壊のおそれがない堅固な地盤に移動式クレーンを設置すること。移動式クレーンの設置に際し、予め地盤の状況を入念に確認することが必要である。建築土木の現場では、工事の進展に伴い、掘削や埋め戻しにより地盤の状況が変化するので、事前に移動式クレーンを設置して安全に作業できた場所でも、再度、沈下するおそれがないことを確認する。

周辺の状況や予定される作業内容を事前に確認し、安全に作業できる工事計画を作成すること。周辺の状況や予定される作業内容を事前によく確認した上で安全に作業を行うことができる工事計画を作成する。特に、同時に行うことで新たな危険が生じるような作業を同時並行させない等、安全に配慮することが重要である。