天井クレーン・電動ホイストの修理・販売

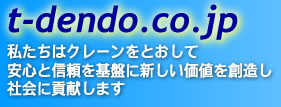

建造中の貨物船に取付けた作業用ゴンドラで上昇中、作業床の片方がつり下げフックから外れて墜落

原因

船舶作業用ゴンドラの作業床の囲い上部の一方に上がり、上甲板へ移ろうとしたが作業床のもう一方が浮き上がり、作業床をつっている吊りピースからつり下げフックが外れた。

吊りピースのアイが磨耗して、つり下げフックが外れやすい状態となっていたこと。

吊りピースにつり下げフックを直接掛けていたこと。

つり下げフックの外れ止め装置が破損していたため、安全装置の機能が発揮し得なかったこと。

ゴンドラの製造許可を受けておらず、また検査等も行われていなかったこと。

ゴンドラ取得者に対し、ゴンドラ取扱業務特別教育を実施していなかったこと。

ゴンドラ昇降の作業において、安全帯の着用もなく、また、保護帽の顎紐を締めていなかったこと

対策

貨物船の上甲板への昇降は、専用の昇降階段等を使用すること。

ゴンドラの作業床(搬器)への荷の積載は片荷等にならない方法を講ずること。

吊り下げ用ワイヤロープと作業床との連結は、合金詰めソケット止め、コッタ止め等により緊結すること。

ゴンドラを製造するときは、あらかじめ所轄都道府県労働局長への製造許可を受ける必要があること。

ゴンドラ取扱者に対して、ゴンドラ取扱業務特別教育を実施すること。

高所作業については、安全帯の使用、保護帽の確実な着用等墜落防止対策の徹底を図ること。

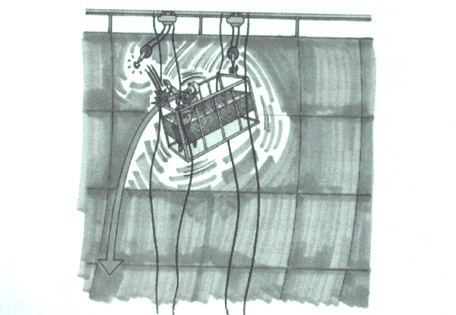

移動式クレーンで作業中、巻き過ぎで巻き上げ用ワイヤロープが切断し、荷が落下

原因

ジブの長さが必要な揚程を満たしていなかったこと。

トラック荷台上の他の荷に気を取られ、巻き上げ用ワイヤロープを巻き過ぎたこと。

作業開始前の点検を行っていなかったこと。

移動式クレーンで、つり上げた荷に下に、作業者がいたこと。

対策

あらかじめ、つり荷の高さ、玉掛け用ワイヤロープの長さを考慮して、必要な揚程が取れるようにジブを伸張しておくこと。

つり荷を巻き上げときには、ジブとフックブロックとの間隔に十分注意を払い、巻き上げること。

作業開始前の点検を確実に行い、異常を認めたときには、直ちに補修すること。

つり上げている荷の下およびその周辺には、立ち入らないこと。

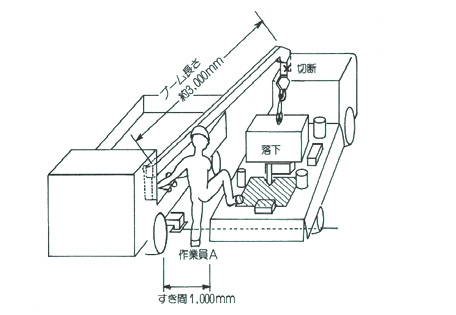

クレーン付設の通路を移動中、クレーンが動き通路端より墜落

原因

墜落箇所は、運転者、合図者から見通せなかったこと。

付設通路双方の移り渡る箇所の墜落防止用チェーンが外したままとなっていたこと。

作業交替時の作業手順が確立されていなかったこと。

対策

清掃作業時の計画を作成すること。

ガントリークレーンの荷役作業において危険範囲内に人が立ち入った場合は、安全が確認できないときは、クレーン作業を行わないようにすること。

クレーンガーダに付設される通路は可動であるため、墜落防止用チェーンの取り外し防止を徹底する必要があること。

作業交替時のマニュアルを作成し、遵守すること。

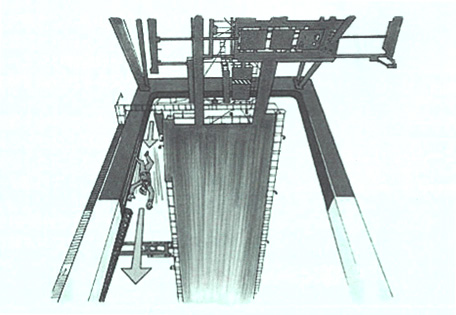

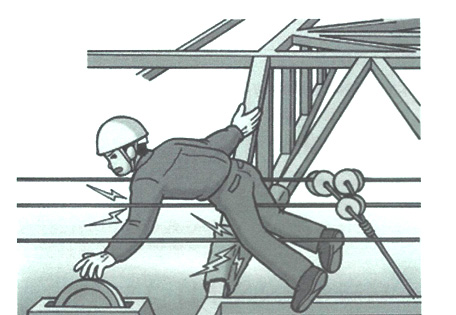

天井クレーンの清掃中に感電

原因

天井クレーンの電源を再投入して清掃作業を行ったこと。

クレーン清掃作業時の手順を明確に指示しなかったこと。

クレーンのガーダ上などで点検補修の作業を行う場合に接触して感電する危険のある位置にトロリ線があったこと。

安全教育が不十分であったこと。

対策

清掃作業時の計画を作成すること。

クレーンの清掃などを停電作業で行う場合は、誤投入防止などの措置を行うこと。

クレーンのトロリ線の防護などを行うこと。

清掃作業など非定常作業は、感電や墜落の危険が多いので、作業マニュアルを作成し、関係作業者に徹底しておくこと。

安全管理体制を整備し安全教育等を実施すること。

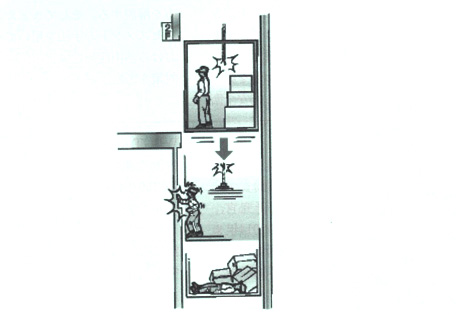

簡易リフトのワイヤロープが切れ、搬器と共に墜落

原因

リフト搬器を吊っていたワイヤロープが、素線切れ等によって強度低下を起こしていたこと。

簡易リフトに労働者を乗せて作業させたこと。

構造規格に適合しない簡易リフトを設置したこと。

簡易リフトについて、点検・整備(定期自主検査、作業開始前点検)が実施されていないこと。

労働者に対して、簡易リフトの安全な操作方法、注意事項等を周知・徹底していなかったこと。

対策

簡易リフトを新たに設置する場合、あるいは既設リフトに改造を施す場合は、“簡易リフト構造規格”に適合したものとすること。

リフトに積載荷重を超える荷重をかけて使用しないこと。

簡易リフトを通常の作業で労働者を搭乗させる等、用途以外に使用しないこと。

作業開始前点検と定期自主検査(年次および月例)を確実に実施すること。

労働者に対して、簡易リフトの安全な操作方法、注意事項について周知・徹底を図ること。

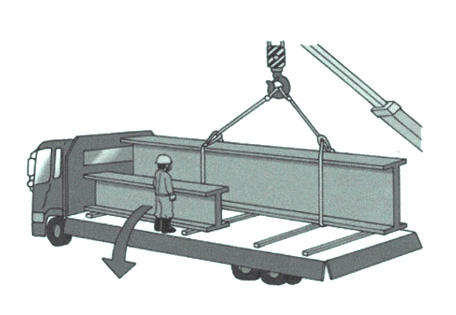

鉄骨をトラックから荷降ろし作業中、鉄骨が荷台上で横転し、荷台上にいた玉掛け者が鉄骨とともに転落し死亡

原因

積み荷である鉄骨が倒れ、荷台から落下したこと。

荷降ろし作業の開始前および作業中に荷台上の荷の安定状況を確認していなかったこと。

玉掛け者が逃げることが難しい箇所に立っていたこと。

対策

トラックの走行等による振動によっても不安定とならない荷の積載方法とすること。

荷台上の荷の積載状況を確認した後、荷降ろし作業を行うこと。

クレーンで荷をつり上げる際は、玉掛け者は安全な場所へ退避すること。

製鋼工場でクレーンを用いて電気炉のカバーを移動中、補巻き用ワイヤーロープが切断し、被災

原因

クレーンの作業開始前の点検を行わなかったこと。

補巻きの過巻防止装置が作動しなかったこと。

クレーンの補巻きフックブロックが本来のものではなかったこと。

作業開始前にあらかじめ作業の邪魔となる補巻きフックをつり上げておかなかったこと。

玉掛けを行った作業者がクレーンのつり荷やフックの下にいたこと。

対策

作業開始前の点検を確実に行うこと。

過巻防止装置等安全装置は定期的に作動状況を確認すること。

クレーンの補巻きフックブロックは規格にあったものとすること。

作業開始前に作業準備を綿密に行うこと。

玉掛け作業者をはじめ関係者は、クレーンのつり荷等が落下するおそれのある場所に立ち入らないこと。

機械をトラッククレーンで搬入作業中、2F搬入口から作業者が墜落

原因

安全帯を装着していたが、使用していなかったこと。

トラッククレーンで吊上げたケージ内で荷を移動させた時、ケージを固定しなかったこと。

トラッククレーンの荷が重心の移動により振れることについての知識が十分でなかったこと。

荷の搬入作業の作業標準が作成されていないこと。

数社が一体的作業を行うのに、作業指揮者との連絡調整が十分でなかったこと。

対策

搭乗設備を設けたケージ内に人を乗せる場合は安全帯を使用させること。

ケージ内を建物の搬入口に横付けさせたら、ケージ内の出入口を建物側に固定させること。

ケージを使用して重量物を運搬する場合の安全作業標準を作成すること。

重量物を扱う場合は、特に、玉掛けの知識と経験が必要であり、繰り返し、過去の例を参考にした教育を実施し、技能の伝承を図ること。

安全管理体制を整備し、現場の安全管理を徹底すること。

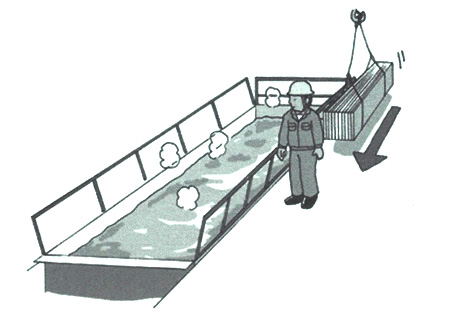

メッキ工場でクレーンのつり荷に激突され、高温の処理槽に転落し死亡

原因

フラックス槽への転落防止措置が不十分だったこと。

資格がない作業員に作業させたこと。

作業手順書の内容が不十分だったこと。

対策

処理槽の周囲に効果的な転落防止措置を講じること。

クレーンの運転や玉掛け作業には有資格者を従事させること。

作業手順書を整備すること。

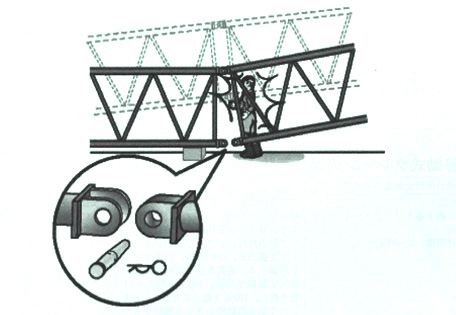

移動式クレーンジブ分解時における狭圧災害

原因

ジブの分解作業を行う際に、ジブが落下する危険があるので、ジブ落下防止用のペンダントワイヤを取付けるように取扱説明書に明記されていたが、取付けずに作業を行っていたこと。

ジブを他のクレーンでつりながら分解する、ジブを安全ブロックに載せて分解する落下の危険のあるジブの下部の位置をさけて、ピンの抜き取り作業を行う等の危険防止対策を講じていなかったこと。

当該クレーンは大型のものであって、その操作にはかなりの技量と経験を必要としたが、社長以外の作業者は分解作業に不慣れであり、作業指揮者である社長においても他の作業者に分解手順に従った適切な指揮を行わなかったこと。

対策

取扱説明書に記載された補助ジブ分解の方法をよく熟知し、クレーンジブ落下防止用のペンダントワイヤーを確実に取り付けてから、 ジブ分解作業を行うこと。

ペンダントワイヤーの取付けには補助ジブを約4m登る必要があり、高所作業になることから、墜落防止用の装置を備えて作業を行うこと。

ペンダントロープを使用しない場合には、補助ジブを安全ブロックに載せて分解する、あるいは補助ジブを他のクレーンでつりながら分解する等、 ジブの落下を防止するための措置を講じること。

補助ジブの分解は、決められた作業手順に従い、作業指揮者の適切な指揮の下で行うこと。

ピンの抜き取り時は、補助ジブが落下する危険性があるジブの下部で作業を行わないこと。

補助ジブの組立て・分解作業は、十分に安全教育を受け、かつクレーン作業に精通している作業者に行わせること。

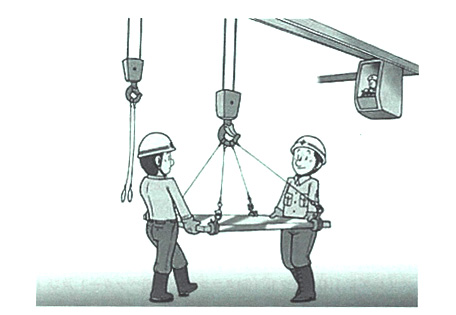

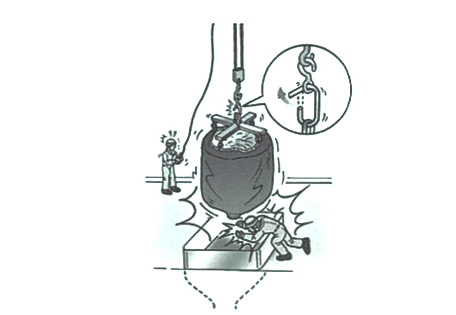

テルハを使用して運搬作業中に吊り具が破断して、つり荷が落下

原因

専用の吊り具のリングの溶接部が破断し変形したことにより、吊り荷がリングから外れ落下したこと。

吊り具の作業開始前点検を実施していなかったこと。

テルハで吊り上げているバッグの下に入り作業させたこと。

無資格者がテルハの玉掛けを行ったこと。

テルハの運転者がクレーン運転業務に係る特別の教育を受けていなかったこと。

対策

フレキシブルコンテナーバッグ専用の吊り具の荷重試験を実施すること。

月例点検においてバッグ専用吊り具の荷重試験を実施する。始業点検前において吊り具の異常の有無を確認させること。

吊り具は場所を定めて保管し指名された者以外に使用させないこと。

親会社は下請会社に機械設備を貸与する場合にはあらかじめ、点検整備するなど安全に必要な措置を実施すること。

荷の下に入らない作業方法を定めること。

玉掛け業務は玉掛技能講習修了者に行わせること。

吊り上げ荷重5t未満のクレーンの運転者には特別教育を実施すること。

親会社は構内下請け会社との安全管理体制を整備確立すること。

安全帯の点検

・点検の必要性

安全帯は、厚生労働省の「安全帯の規格」に適合したものでなければならない。

安全帯の主要な構成部品(ベルトやロープ)はナイロン等の合成繊維を使用して

いる。

ナイロン繊維は、高強度で伸度があり、安全帯の材料としては優れた機械的特性

を有している。

しかし、合成繊維のため使用しているうちに磨耗や紫外線の影響をうけ強度は低

下する。この経年使用による強度低下については、独立行政法人労働安全衛生総

合研究所著書の『NIIS-TR-No37安全帯使用指針』に“安全帯および安全帯関連器

具は消耗品であり、使用しているうちに磨耗等により性能が低下していくもので

ある。”と記載されている。

特にロープの磨耗や擦り切れについては取扱説明書の状態と照らし合わせて必要

な処置をする必要がある。

これらのことから、安全帯の使用前には必ず使用者による“始業前点検”を行

うことが重要であり、更に、管理者が行う定期点検も不可欠である。

安全帯を正しく使用するため、また安全帯の交換時期の目安とするため下記の注

意事項について厳守することが重要である。

個人(ユーザー)による改造は行わないこと。

安全帯の構成部品(ベルト部やランチャード部)は同一メーカーのものを組み合わせること。

一度での大きな荷重(落下防止)が作用したものは使用しないこと。

点検などで異常が認められた場合には使用しないこと。

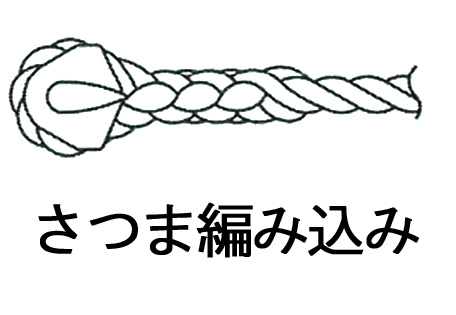

“さつま編み込み”はメーカーに依頼すること。

安全帯の使用者名・使用開始年月は必ず記入すること。