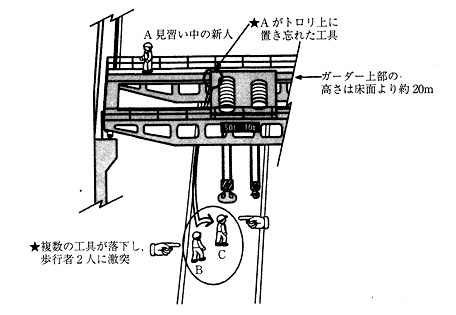

天井クレーン・電動ホイストの修理・販売

トロリ上に置き忘れた工具が落下し、歩行者2人に激突

原因

点検者が、工具を工具ホルダーを取り付けず、常時工具袋に乱雑に収納し、 作業時には工具を工具袋から出して、トロリ上に直接置いて点検作業を行っていたこと。

検査終了後、点検者が「トロリ上に工具の置き忘れ」確認をしないでトロリを離れ、 事務所に戻った際に工具複数がないのに気が付いたが、職長に報告しなかったこと。

職長は、作業開始前にガーダー上に持ち込み工具の確認を行ったが、作業終了後は持ち込み工具の確認をしなかったこと。

クレーン点検会社にクレーン点検の作業手順書はあったが、「工具の管理方法は職長任せ」だったこと。 クレーン点検会社は事前に天井クレーン点検のリスクアセスメントは実施せず、作業開始前のKY活動は行ったが、 「ガーダー上等に工具置き忘れ」はいつもテーマにしなかったこと。

対策

ガーダー上点検者の工具は布ホルダーに取り付け、工具ベルトに収納し、 「工具等をトロリ上に直接置きは禁止」とし、できればトロリ上の路肩に高さ10cm程度の幅木設置を推奨すること。

検査中は安全ネット上に「落下防止のメッシュシート」を張り、 作業者は検査終了後「工具等の忘れ物ないこと」の安全確認を行い、スマホで撮影し職長に報告すること。

職長は作業終了後、持ち込み工具の確認を行いスマホ等で撮影し、事業場の報告には写真も添えること。

「工具等の管理方法」の手順書を作成し周知すること。 検査事前に「天井クレーン点検のリスクアセスメント」を実施し、残留リスクをKY活動でフォローするとともに、 作業開始前に対面唱和で「服装確認・健康確認」を実施すること。

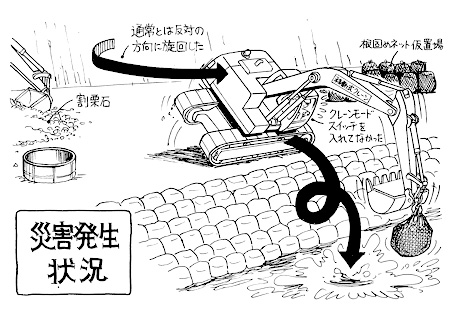

クレーン機能付き油圧ショベルで荷を吊り上げ旋回中、海中に転落する

原因

小型移動式クレーン運転技能講習修了の資格を有していないものが、クレーン機能付き油圧ショベルを操作したこと。

クレーン機能付き油圧ショベルのクレーン作業に際して、モード切り替えスイッチを切り替えないことから 安全装置が作動しない状態で定格荷重を超える荷をつったこと。

事業者が護岸工事における危険を防止するための技能や意識が欠落していて、必要な安全対策を講じていなかったこと。

対策

小型移動式クレーンを用いて作業を行う際には有資格者に運転させること。

クレーン機能付き油圧ショベルでクレーン作業を行う際にはクレーンモードに切り替え、安全装置が作動する状態で使用すること。

使用する機械に応じた作業方法及び作業計画を立てると共に、法令を順守するよう安全衛生教育の徹底を図ること。

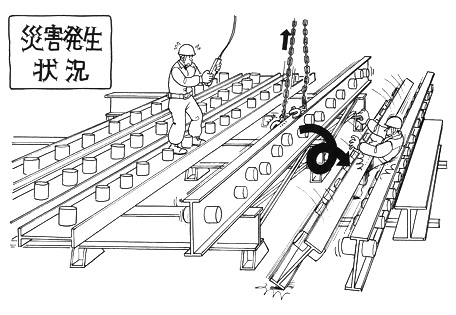

つりクランプが引っ掛かり、I形鋼が作業台から落下し作業者が下敷きとなる

原因

I形鋼を加工する作業において、作業台からの落下を防止する措置(作業代への固定等)を講じていなかったこと。

つりクランプをフックにつるしたままでクレーンの操作を行ったこと。しかもその際、つりクランプの状態で監視していなかったため、 結果として、つりクランプがI形鋼に引っ掛かったこと。

適切な作業手順が定められていなかったこと。本件の作業は定常的な作業であるのに、安全関係の項目、鋼材の転倒及び玉掛け用具の 使用方法について具体的に定められていなかったこと。

対策

I形鋼を作業台上で加工する場合は、配置後速やかにクランプで固定するなどの転倒防止措置を講じること。

つり荷を下ろす場合には、玉外し後のつり荷の安定を確保し、その後のクレーン操作ではフックやそれに掛けた玉掛け用具がつり下ろした 荷や他の物体に引っ掛かって干渉することのないように十分注意すること。

クレーン作業及び関連する作業については、予め安全性を十分留意した作業手順を定めること。 作業時には定められた作業手順を遵守すること。

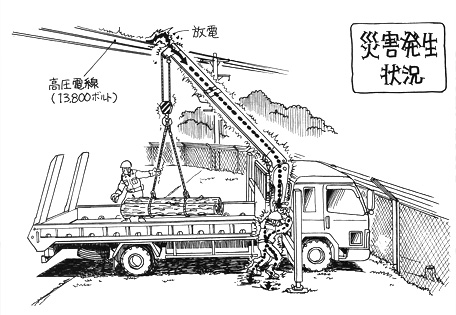

積載型トラックレーンで伐採した松をつって荷台に積み込み作業中、ジフ先端が高圧電線に接近して感電する

原因

クレーンのジブを、高圧電線の離隔距離以下に接近させたため、放電が生じたこと。

充電電路の移設、囲いの設置、絶縁防護具の装着、これらが困難な場合、監視人により作業を監視するなどの感電防止対策を講じていなかったこと。

電線があることに気づいていながら、電圧を確認せず、感電の危険を防止する安全な作業手順を検討せずに作業したこと。

感電の危険に対する知識が不足しており、安易に作業を行ったこと。

対策

送配電線に接近しての作業では、監視人を置き作業を監視すること。

作業者側でも絶縁用防護具を装着することなどにより、電線への接触及び放電による感電災害を防止すること。

電線の電圧や高さを含めた安全なクレーンの設置位置、ジブの長さなどの移動範囲及び感電防止対策を定めた作業計画を作成し作業を行うこと。

関係作業者に対して、感電の危険に関する知識を高め、適切な作業を行うよう教育を行うこと。

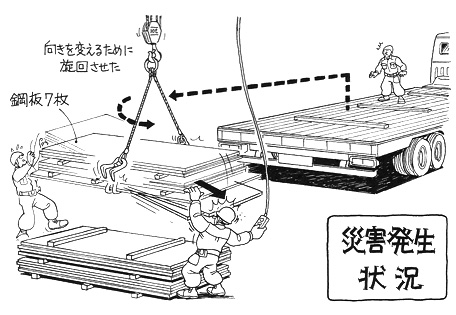

床上操作式天井クレーンで鋼板を荷下ろし中、鋼板がつり具から滑り落ちて運転者を直撃する

原因

大きさの異なる鋼板を重ねて、しかもつり上げ荷重を超える荷を不安定なハッカー2個、2本つりを行ったこと。

つり荷を運転者の頭上付近までつり上げ、運転者が片手でペンダントスイッチを操作しながら極めて不安定な状態で手動により荷の 方向転換作業を行ったこと。

不安定なハッカー2個による鋼板の2本つりが常態化していて作業員の安全意識が低く、また、クレーンに係る安全作業標準が 作成されておらず社内の安全教育がなされていなかったこと。

対策

鋼板をハッカーで吊る際には鋼板にそりやたわみが生じないようにして、4本4点ハッカーつりとし、荷が安定してつれるように ハッカーを掛けること。また、事前につり荷の質量を調査し、ハッカーには定格荷重以上の荷重が作用しないようにすること。

つり荷の方向転換を行う時は介添えロープ等を使用し、荷の落下の危険のある領域には立ち入らないこと。 また、つり荷は移動に支障のない限り低い位置で移動すると共に、万一に備えて作業者の避難場所を確保しておくこと。

安全衛生管理体制を整備し、朝礼や安全衛生パトロール、安全衛生教育等を行って、作業員の安全意識の高揚に努めること。 また、クレーン安全作業標準を作成し、再発防止対策を周知徹底すること。

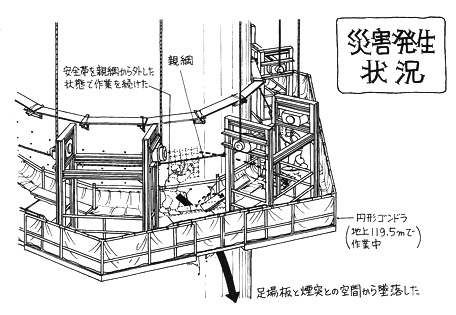

煙突の耐震補修工事においてゴンドラ足場から墜落し死亡

原因

墜落した場所の状況から、被災者はマーキング作業において円形ゴンドラの作業床上を移動する際に、安全帯を親綱から一旦外したままの状態で、作業床間のマーキング作業にかかり、作業床から隣の作業床方向に身を乗り出して1人で作業を行っていたところ、前方にバランスを崩して作業床間の煙突と足場板の間から墜落したものと推測される。

対策

ゴンドラ上の作業では、必ず安全帯を使用すること。また、安全帯の掛け替えを要する作業状況であることから、ランヤード(安全帯のロープ部分)が2本式の安全帯を着用すること。

安全帯の着脱回数を減らす親綱の設置方法とすること。

作業手順に基づいてマーキング作業は必ず2人で行い、ゴンドラ上で不安定な作業姿勢にならないようにすること。

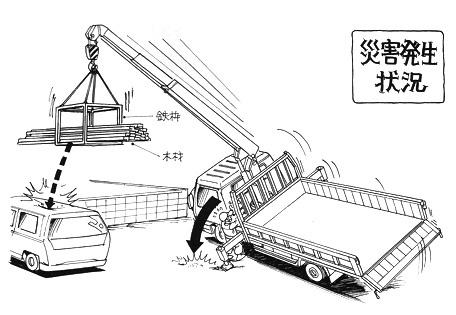

積載型トラッククレーンが住宅改装現場で資材をつって旋回中に横転し被災者が下敷きとなる

原因

定格荷重を超えて荷をつったこと。(側方でゆとりのない状態で荷をつり上げ、そのままジブを前方に旋回させたことにより 定格荷重が1/4に減少した。)

無資格でクレーン作業を行ったこと。

作業計画を作成していなかったこと。

作業に係わる指示系統が明確でなかったこと。

本事業場では安全衛生管理体制が確立されておらず、労働者に対する適切な安全衛生教育が実施されていなかったこと。

対策

ジブの位置による定格荷重の変化を事前に確認すること。

(ジブを側方から前方に旋回させることは極力避け、必要がある場合には前方領域での定格荷重内であることを確認すること。)無資格でクレーン作業を行わないこと。

クレーンの性能、つり荷重、作業方法等に配慮した安全な作業計画を作成し、それに従って作業すること。

事業者は、要資格業務には有資格者を配置し、指示系統を明確にすること。

事業場において、安全衛生管理体制を確立するとともに、適切な安全衛生教育を実施して労働者の安全意識を向上させること。

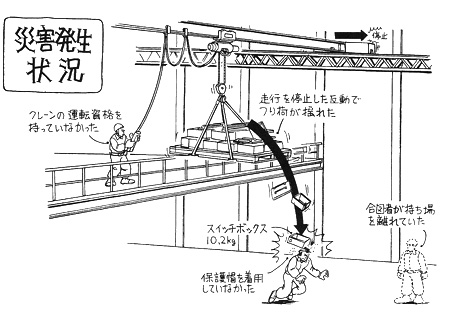

鉄製の荷をパレットに載せて天井クレーンで移動させていたところ、荷がパレットから落下し労働者の頭部を直撃して死亡

原因

平パレットの上に16個のバラ荷を重心位置が安定しない状態のままで固縛せずに運搬したこと。

クレーン運転者が、下方(工場1階)を確認せず、また、合図も確認せずに走行操作を行ったこと。

クレーンの荷が落下する恐れのある場所にいた被災者を立ちのかせることなく荷を頭上通過させたこと。

クレーンの運転資格を有さない者にクレーンの運転を行わせたこと。

クレーンの合図について、一定の合図を定めることなく、且つ、合図者が合図を履行しなかったこと。

対策

就業制限の業務には、必ず有資格者を就かせること。

クレーン運転者は、荷の運搬時には、進行方向を確認し、異常のないことを確認した上で操作を行うこと。 また、合図者がいる場合には、合図を確認した上で操作を行うこと。

クレーン合図者は、一定の合図(手、旗、笛等)によりクレーン運転者を安全に誘導すること。 また、作業箇所から離れる際には、運転者にその旨を連絡すこと。

クレーン運転者及び合図者は、つり荷の移動範囲内で作業する労働者に対し、荷の落下及び接触等の危険性のある旨を連絡又は標示等を行うこと。

複数の荷を一度につり上げる場合は、荷の下方における立ち入り禁止を行った上で、専用の箱等に入れるなど荷の滑落、崩落を防止する措置を講じること。

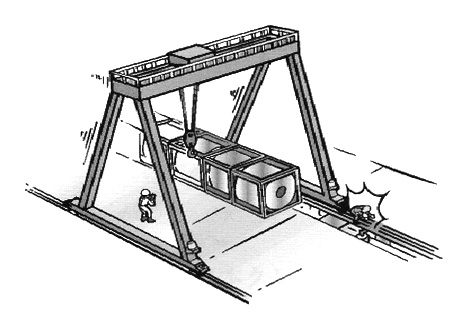

走行してきた橋形クレーンの車輪とレールの間に挟まれる

原因

クレーンの移動範囲である走行レール周囲は立入禁止となっていたが、その措置が不徹底であったこと。

クレーンオペレーターがクレーンを走行させる際、周囲の安全確認が十分でなかったこと。

被災者が低い姿勢でいたため、障害物感知自動停止装置が被災者の存在を感知できなかったこと。すなわち、感知装置の性能が十分でなく、 その取り付け位置が高かったため低い姿勢の被災者を検出できなかったこと。

クレーンの車輪部の走行方向側の防護カバーが無かったこと。

対策

作業者が利用しやすく安全な場所に水道口を設け、クレーンの作業時間中はクレーンのレール付近を立入禁止としてこれを徹底させる。

クレーン運転時の安全確認を徹底させるとともに、ミラー等により死角をなくした状態で作業を行えるよう、安全確認を助ける設備面での工夫を実施する。

仮に作業者が低い姿勢でいても感知できるようセンサー取り付け位置を改善し、障害物感知自動停止装置を有効に機能させるようにする。

作業者が巻き込まれることのないよう、クレーンの車輪部の走行方向側に防護カバーを取り付ける。

作業者の聴力視力等の衰えが安全作業に支障をきたさないよう設備面の対策を行うと共に、健康管理を確実に行う。

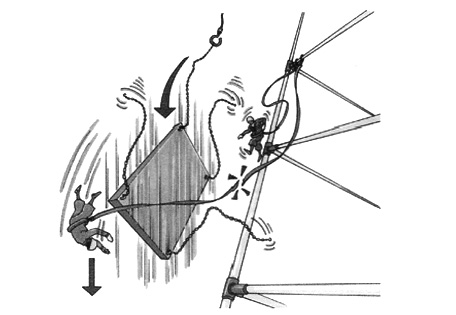

建設用リフト解体作業中、安全帯のロープが切断し墜落

原因

架台を吊り下げた巻き下げ装置のフックと架台との間隔が極端に小さかったため、4本のチェーンの吊り角度が大きく(120度以上)なり、 横方向に大きな力が作用したこと。

ウインチ側フックに、架台に掛けたチェーンのフック4個を掛けるという無理な玉掛け方法であったため、ウインチ側フックの外れ止めが破損したこと。

玉掛けして約10cm巻上げたときに、ウインチ側フックが荷の重心の真上ではなかったため、架台が傾いて、架台を支えていた部材が 外れなかったものであるが、その状況を確認することなく架台の上に乗ってチェーンの調整を行ったこと。

安全帯が躯体の鉄骨と架台に挟まれて切断したこと。

解体作業に先立って、作業手順、作業前打合せ等が行われていなかったこと。

対策

ウインチのフックにチェーンのフックを直接掛けずに、両端アイ付きワイヤロープスリングを介して掛けること。

ウインチ側フックと荷との間隔が小さいため、吊り角度が大きくなる場合には、吊りビーム等の専用の吊り具を使用すること。

荷の地切りを行う場合には

荷、ウインチのフックと玉掛け用具の掛かり具合を確認すること。

ウインチのフックを少し巻き上げて、チェーンを緊張させ、再度掛かり具合を確認すること。

(2)により異常がないことを確認した後に、ウインチのフックを少し巻上げて地切りし、偏荷重の有無、 玉掛け用具の掛かり具合に異常がないことを確認すること。

(3)により異常が認められた場合には、もう一度ウインチ側フックを下ろし、玉掛けをし直すこと。

吊り上げた荷の上には、絶対に乗らないこと。

作業指揮者を選任してその者の指揮の元に作業を行わせるとともに、作業手順書を作成し、関係作業者に周知徹底するなど安全管理を徹底すること。

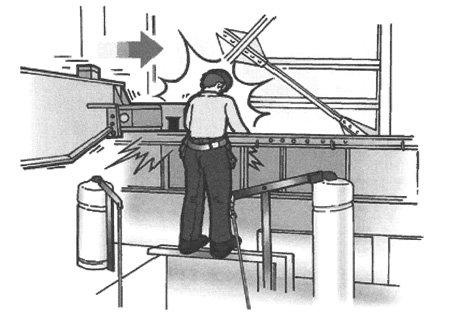

天井クレーンのレール越しの作業中、無線で運転中のクレーンのサドルストッパーが激突

原因

作業者をクレーン走行危険範囲内に立ち入らせたこと。

作業者が建家の補助梁の滑車の位置を変える作業を行うとき、はしご等の高所作業設備を使用しなかったこと。

クレーンの稼動範囲内で別の作業が行われていたにもかかわらず、クレーン作業の禁止措置又は、クレーンを運転する際、連絡体制が講じられていなかったこと。

クレーン運転者がNo.4サイロ上部にいる作業者が見えないミキサー車の後部作業台で、クレーンの移動経路の安全を確認せずに無線のリモコンを操作してクレーンを運転していたこと。

対策

作業員をクレーン走行危険範囲内に立ち入らせないこと。

クレーン運転を無線リモコン装置を使用して運転する場合は、クレーンの稼動範囲内にいる作業者を把握できる位置でクレーン操作を行うなどクレーンの安全運転方法を定めること。

作業開始前に同一工場内で作業する者はその日のスケジュールを交換するとともに、安全に作業を実施できるように連絡調整や打ち合わせを綿密に行うこと。

通常の作業はもとより、臨時に行う簡単な作業でも作業方法の決定は作業者の判断に委ねずに、作業マニュアルを定め、周知し実施させること。

安全衛生推進者を定め、工場長を責任者とする安全管理体制を確立すること。

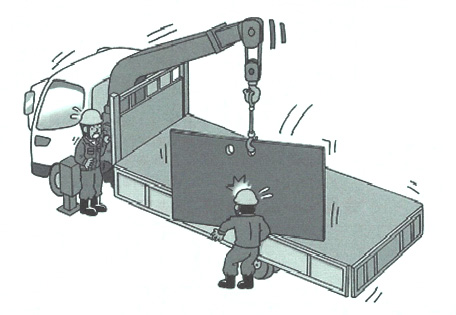

車両積載型移動式クレーンで鉄板荷台に積み込む作業中、鉄板がフックより外れて落下

原因

作業計画が不十分であったこと。

不適切な玉掛け用具を使用したこと。

荷振れがあったのに作業を継続したこと。

対策

作業計画を定め作業者に徹底すること。

適切な玉掛け用具を使用すること。

安全衛生教育を実施すること。